Ersatzknochen aus dem 3D-Drucker

Das Gesicht des jungen Rumänen war schwer entstellt – sein linker Wangenknochen war bei einem Verkehrsunfall zertrümmert worden. Vor zwei Jahren setzten ihm Ärzte in Rumänien ein künstliches Jochbein aus Titan ein. Dadurch erhielt er wieder ein normales Aussehen. Das Besondere daran: Das Implantat wurde von Fachleuten der Hochschule für Life Sciences FHNW entworfen und mit einem 3D-Drucker ausgedruckt (siehe Wissensbox). Die Form des Implantats basiert auf Computertomografiedaten des Patienten. «Heute geht es ihm gut», sagt Ralf Schumacher vom Institut für Medizinal- und Analysetechnologie der Hochschule für Life Sciences FHNW in Muttenz.

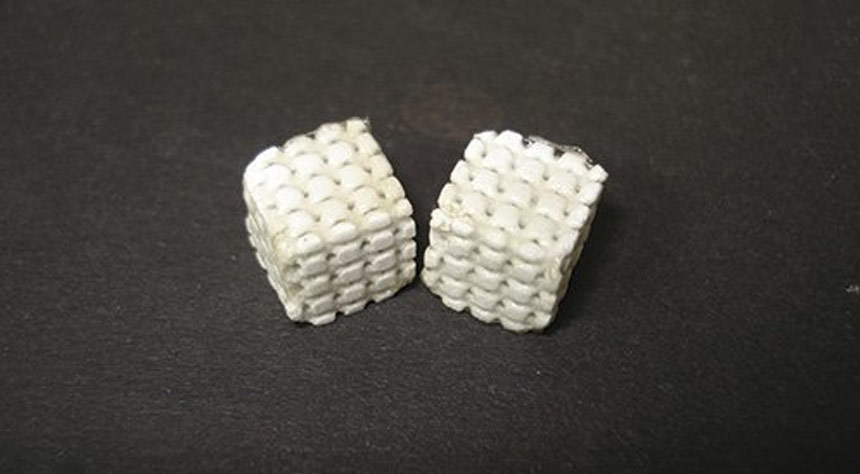

Knochenersatz wird in der Medizin immer häufiger eingesetzt. Damit sollen durch Unfall oder Krankheiten zerstörte Knochen wieder rekonstruiert werden. Forschende der Hochschule für Life Sciences FHNW entwickeln dafür Implantate aus dem 3D-Drucker, die individuell auf die Patientinnen und Patienten abgestimmt sind und dem natürlichen Knochen möglichst nahekommen.

Der Maschinenbauingenieur leitet das Labor «Medical Additive Manufacturing» und hat sich auf den 3D-Druck von Knochenersatz spezialisiert, der individuell auf die Patientin oder den Patienten abgestimmt ist. Ergänzend zu Titan will Schumacher zukünftig so- genannte biomimetische Materialien aus knochenähnlichen Substanzen verwenden. In der Biomimetik werden Funktionen und Phänomene aus der Natur auf Technik übertragen. Titan birgt gewisse Nachteile: Der Knochen um das Implantat kann sich zurückbilden, sodass sich dieses lockert und nach einigen Jahren ausgetauscht werden muss. Ursache dafür ist, dass Titan für den menschlichen Organismus immer ein Fremdkörper bleibt. Anders bei biomimetischen Materialien: Sie wachsen nicht nur besser mit dem vorhandenen Knochen zusammen, sondern werden im Laufe der Zeit vom Körper abgebaut und durch eigenen Knochen ersetzt.

Bereits heute wird biomimetischer Knochenersatz routinemässig bei Operationen eingesetzt, jedoch meistens nur als Füllmaterial in Form von Granulat oder Paste. «Damit lassen sich zwar kleinere Defekte, beispielsweise im Kiefer beheben», sagt Schumacher. «Aber der Ersatzknochen ist nicht belastbar.» Daher ist er nicht geeignet, wenn ganze Knochenstücke fehlen. Etwa wenn bei Krebspatienten Knochen von Metastasen zerstört sind und Teile davon entfernt werden müssen.

«Die Sicht des Marktes einbringen»

Philipp Gruner, Sie arbeiten im Projekt «BioPrint» mit der Hochschule für Life Sciences FHNW zusammen und dürfen die Forschungsergebnisse für Ihre Firma nutzen. Was versprechen Sie sich davon?

Die Medicoat AG ist spezialisiert auf die Beschichtung von medizinischen Implantaten. Zusätzlich wollen wir aber auch in die Herstellung von biomimetischen Knochenersatzmaterialien einsteigen. Der Markt dafür scheint uns sehr lukrativ, aber auch schwierig zu erobern. Denn es sind bereits etliche Produkte im Angebot. Um erfolgreich zu sein, muss man ein Material mit neuen Eigenschaften anbieten, die es so bisher nicht gibt. Dafür braucht es echte technische Neuerungen.

Das Schweizer Medizintechnikunternehmen Medicoat AG plant, biomimetischen Knochenersatz herzustellen. Geschäftsführer Philipp Gruner sagt, wie seine Firma dabei von der Zusammenarbeit mit der Hochschule für Life Sciences FHNW profitiert

Welche Neuerungen bietet der von der FHNW entwickelte Knochenersatz?

Bis jetzt nehmen Chirurginnen und Chirurgen häufig ein Granulat oder eine Paste, um Löcher im Knochen aufzufüllen. Oder sie verwenden festes Knochenersatzmaterial, welches im Operationssaal in die richtige Form geschnitten werden muss. Das ist mühsam und mit Kontaminationen verbunden. Zudem sind solche Materialien nicht lasttragend. Wenn es gelingen würde, Knochenersatz mit derselben Stabilität und denselben Eigenschaften wie körpereigener Knochen herzustellen, wäre das sensationell. Die Entwicklung der FHNW macht einen grossen Schritt in diese Richtung: Mithilfe von 3D-Druck lässt sich der Knochenersatz bereits vor der OP in die richtige Form bringen, die genau an den Patienten oder die Patientin angepasst ist. Zudem soll der Ersatzknochen mechanisch stabil und belastbar sein. Weitere Verbesserungen werden mit einer antibakteriellen Beschichtung angestrebt, um Infektionen zu vermeiden.